مطالب (94)

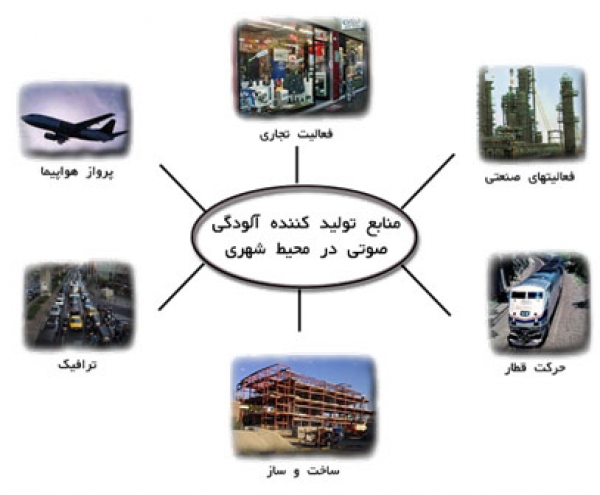

براساس دسته بندی سازمان بهداشت جهانی به بخشهای ذیل تقسیم می شود:

» صنعت: عمده ترین ایجاد صوت در سطح وسیع صنعت ماشینی است ازجمله: شیرهای تخلیه فشار، پنکه ها و......

» ترافیک جاده ای: مهمترین عامل آن وسایل نقلیه هستند که از موتور یا برخورد اصطکاکی بین وسیله نقلیه، جاده و هوا حاصل می شود. آلودگی صوتی حاصل از ترافیک جاده ای به میزان ترافیک، سرعت ماشین ها، درصد وسایل نقلیه سنگین و موتورسیکلتها بستگی دارد.

» ترافیک ریلی: قطارها سروصدایی با فرکانس بم تولید می کنند که محتوای ویژگی آن به نوع موتور، واگن ها و ریل وابسته است.

» ترافیک هوایی: عملیات هوایی مشکلات عدیده ای را درخصوص آلودگی صوتی و آثار ارتباطی و اجتماعی آن ایجاد می کند.

» کارهای ساختمانی و عمومی: ساخت خانه یا کار بر روی زمین سروصدای قابل ملاحظه ای ایجاد می کند وسایل مختلف ساختمان سازی مواد سروصدای زیاد عبارتند از: میکسر، دستگاه جوشکاری، جرثقیل، وسایل حفاری و...

» منابع داخلی: انتقال صدا از اتاقی به اتاق دیگر ازطریق کانالهای تهویه، واحدهای تخلیه زباله و کوره ها

» منابع گوناگون: مکانهای تفریحی و ورزشی، وسایل از جمله ماشین چمن زنی و....، صدای آژیر، همسایه و وسایل امداد و اورژانس سروصدای محیطهای نظامی بخصوص میدان تیر، مراکز آموزشی، آزمایشگاهها، کارگاهها و مراکز گردشگری آلودگی صوتی مناطق مسکونی به دلیل وسایل برقی، الکتریکی.

قرار گرفتن در هریک از موقعیتهای ذکر شده مستلزم رعایت نکات ایمنی و استفاده از تجهیزات حفاظت فردی مناسب برای آسیب دیدگی کمتر از آن شرایط است.

صدا از جمله عوامل فيزيكي است كه براي بيشتر كارگران آزار دهنده است. پژوهشهاي پرسشنامه اي در كارخانه هاي صنعتي نشان مي دهد كه از نظر كارگران ، بزرگترين مشكل موجود در محيط كار ، آلودگي صوتي است.

شناسایی عوامل زیان آور در هر صنعت یا سازمان و یا به طور کلی هر محیط کاری به منظور برنامه ریزی جهت رفع آن عوامل و ارتقاء سطح ایمنی و سلامتی کارکنان صورت می پذیرد.لازم به توضیح نیست که در صورت کاهش مخاطرات محیط کار علاوه بر اینکه سلامتی افراد حفظ میشود هزینه های غیر مستقیم ناشی از آسیب دیدگی افراد و تجهیزات نیز کاهش می یابد. در یک تقسیم بندی کلی عوامل زیان آور هر محیط کاری به 5 دسته اصلی تقسیم میشود:

استاندارد ملی آمریکا (ANSI)، معیارهای برای انتخاب تجهیزات ایمنی دست، مانند دستکش ها در راستای حمایت از کارگران و کمک به کارفرمایان در انطباق با مقررات OSHA ( اداره ایمنی و بهداشت آمریکا) فراهم نموده است که در انجمن بین المللی تجهیزات ایمنی (ISEA) به تصویب رسیده است و تحت عنوان ANSI / ISEA 105-2005 در اختیار افراد قرار گرفته است.

در گذشته طبقه بندی دستکش ها بر اساس سه سطح خوب، متوسط و ضعیف بود که تولید کنندگان را در تعیین سطح دستکش دچار مشکل می کرد. در این استاندارد یک روش مبتنی بر مقیاس عددی ارائه کرده است که تولید کنندگان را قادر می سازد دستکش های خود را بر اساس آلوده کننده های مخصوص سطح بندی کنند. با این طبقه بندی جدید خریداران نیز به راحتی در مورد نوع دستکش و تناسب آن با کار تصمیم می گیرند. این استاندارد یک روش اجرایی نحوه انتخاب دستکش نیز دارد. همچنین عملکرد دستکش ها بر اساس معیارهای عبور و شکست در مواجهه با شرایط خطرناک شامل برش، سوراخ و سایش، نفوذ و تخریب در برابر مواد شیمیایی، گرما و مقاومت در برابر شعله سنجیده می شود. در نسخه سال 2005 استاندارد آزمایش و معیارهای انتخاب برای کاهش لرزش، مهارت و چابکی دست در افراد استفاده کننده و همچنین خطرات الکتریکی، تابش اشعه و خطرات بیولوژیکی به آن اضافه گردید.

علاوه بر استانداردهای آمریکا، در حال حاضر استانداردهای اروپایی نیز برای اندازه گیری و طبقه بندی سطوح عملکرد در مورد بریدگی، سوراخ شدن، پاره شدن و سایش وجود دارد.

- مقاومت در برابر بریدگی

مقاومت در برابر برش بر اساس تعداد دورهای مورد نیاز برای برش نمونه بوسیله تیغه تیغه استاندارد تعیین می گردد. این استاندارد در آمریکا تحت عنوان ASTM F 1790 و در اروپا تحت عنوان EN 388 شناخته می شود. بطور کلی تمام آزمایشات مربوط به مقاومت مکانیکی در استاندارد اروپا با EN 388 شناخته می شوند.

- مقاومت در برابر سوراخ شدن

مقاومت در برابر سوراخ شدن بیانگر مقدار نیروی لازم برای سوراخ کردن نمونه می باشد. گرچه مشخص شده است که مقاومت دستکش در برابر سوراخ شدن با سوزن پزشکی، در مقایسه با یک لبه تیز، بسیار متفاوت از نتایج حاصل از آزمون سوراخ کردن بر اساس روش استاندارد است.

در آمریکا این آزمون تحت عنوان ASTM F 1342 توصیف می شود و در استاندارد اروپا با عنوان EN 388 شناخته می شود.

- مقاومت در برابر پارگی

مقاومت در برابر پارگی نشاندهنده نیروی لازم بر حسب نیوتن برای پاره کردن نمونه است. مقاومت در برابر پارگی به حفاظت در برابر خطر خاص مرتبط نیست بلکه اطلاعات مربوط به مقاومت مکانیکی دستکش را فراهم می کند. بسته به شرایط، ممکن است به استفاده از دستکشی با مقاومت پارگی بالا نیاز باشد.

در استانداردهای آمریکا آزمون یا نشان خاصی برای مقاومت در برابر پارگی دستکش وجود ندارد اما در استاندارد های اروپایی این آزمون در استاندارد EN 388 انجام می شود.

- مقاومت در برابر سایش

مقاومت در برابر سایش بر اساس تعداد دورهای مورد نیاز برای سایش کامل نمونه برآورد می شود.

از استاندارد ASTM D 3389 در آمریکا برای شرح این آزمون استفاده می شود و در اروپا با استاندارد EN 388 میزان مقاومت دستکش در برابر سایش تعیین می گردد.

نتایج آزمایش های حفاظت در برابر خطرات مکانیکی برای تعیین عملکرد دستکش در استاندارد آمریکا در یک مقیاس شش رتبه ای از درجه صفر تا ۵ در نظر گرفته می شود که رتبه صفر بیانگر ضعیف ترین سطح عملکرد و رتبه ۵ نشانگر بالاترین سطح عملکرد می باشد. در مقیاس اروپا نتیجه این عملکرد در یک مقیاس ۵ رتبه ای از ۱ تا ۵ مشخص می شود. به طور کلی، دستکش با سطح عملکرد بالاتر محافظت بیشتری را فراهم می کند. لازم به ذکر است که هیچ دستکشی به طور کامل ضد برش، سوراخ شدن و یا پاره شدن نیست. مقایسه این استاندارد با مطالعه جداول زیر مشخص می شود:

در استانداردهای اروپا سایز بندی دستکش ها بر اساس استاندارد EN420 صورت می گیرد. همانگونه که قبلا ذکر گردید محیط دور دست و سایر اندازه ها مشخص می شود و بر این اساس دستکش مناسب از جدول زیر که بر اساس این استاندارد مشخص گردیده است انتخاب می شود. علاوه بر این سازندگان دستکش نیز ملزم به رعایت این استاندارد می باشند:

- مقاومت در برابر گرما و حریق

در آزمون حریق دستکش نمونه در شعله حریق به مدت 3 و 12 ثانیه به حالت تعلیق قرار می گیرد، مدت زمان ادامه سوختن و آسیب ناشی از سوختگی برآورد می شود. این آزمون در استاندارد آمریکا با عنوان استاندارد ASTM F 1358 و در استاندارد اروپا با عنوان استاندارد En 407 انجام می شود.

آزمون مقاومت در برابر گرما در استاندارد آمریکا بر طبق استاندارد ISO 17493 انجام می شود، همچنین آزمون مقاومت در برابر سرما با استاندارد ISO 5085-1 صورت می گیرد.

- مقاومت در برابر خطرات شیمیایی

انتخاب دستکش های ایمنی برای محافظت در برابر خطرات مواد شیمیایی بالخص مایعات خورنده اساسا با توجه به ۲ معیار اصلی درباره عملکرد دستکش صورت می گیرد:

- نفوذ و نشت: نفوذ فرایندی است که طی آن ماده شیمیایی از درون یک لایه حفاظتی بدون منفذ،سوراخ ریز یا هر روزنه غیر قابل مشاهده با چشم عبور کند. آزمون نفوذ برابر استاندارد ASTM-379 آمریکا صورت می گیرد. آزمون نشت را می توان بر اساس استاندارد اروپایی EN 374 نیز انجام داد. در این آزمون مایع مورد نظر در یک طرف نمونه مورد آزمایش ( دستکش حفاظتی) قرار گرفته و زمان مورد نیاز برای ظهور و ردیابی اولین نشانه های ماده شیمیایی مورد نظر در طرف دیگر نمونه اندازه گیری می شود، زمان اندازه گیری شده را زمان نشت می نامند.

- فرسایش و کاهش کیفیت نمونه : ارزیابی و تعیین درجه فرسایش و کاهش کیفیت دستکش های حفاظتی بر اساس استاندارد ASTM-379 آمریکا صورت می گیرد.

مواد استفاده شده برای ساخت دستکش های ایمنی را می توان به دو دسته تقسیم کرد:

- الیاف و پارچه که به صورت بافندگی و خیاطی می توان دستکش را تولید نمود.

- مواد پلیمری که از طریق قالب ریزی و سازه دستکش ساخته می شود، علاوه بر این ممکن است با ایجاد پوشش پلیمری بر روی دستکش های بافتنی دستکش ترکیبی تولید نمود.

الیاف، منسوجات و مواد پلیمری مورد استفاده برای تولید دستکش عمدتا مصنوعی هستند، علاوه بر این ممکن است از مواد طبیعی نیز استفاده شود.

الیاف و پارچه: برای تولید دستکش شامل مجموعه ای از الیاف طبیعی و یا مصنوعی می باشند. انتخاب این مواد بستگی به خواص نهایی مورد نظر دارد. اخیرا برای تامین نیازهای حفاظتی خاص، برخی از الیاف توسعه یافته اند، از قبیل Spectra و Dyneema که دارای مقاومت بالایی در برابر بریدگی می باشند و یا SuperFabric و TurtleSkin.این نوع دستکشها از کتان و دیگر پارچه ها ساخته شده اند و درجات مقاومتی مختلفی از حفاظت را مهیا می کنند . دستکش هاي پارچه اي در برابر گرد و خاك ، تراشه ها ، خراشیدگی و سائیدگی محافظت می نمایند . آنها همچنین حفاظت کافی را براي استفاده از مواد زبر ، تیز و سخت فراهم نمی کنند .لازم به ذکر است استفاده از یک آستر پلاستیکی می تواند توان حفاظتی این دستکش ها را افزایش دهد .

چرم: این نوع دستکش ها به عنوان دستکش حفاظت در برابر حرارت، جرقه ، شعله و فلزات مذاب حاصل از عملیات جوشکاری ، برشکاری ، لحیم کاری و ریخته گری بکار می روند . این گروه از دستکش ها حفاظت لازم در برابر براده ها ، تراشه ها ، و اشیاء تیز و برنده را نیز تامین می کنند و در ضمن می توان برای انجام کارهایی که به مهارت دستی نیاز دارند از دستکش هایی چرمی با ضخامت کم استفاده کرد.این دستکش ها جزو دستکش های دوخته شده طبقه بندی میشوند .

مواد پلیمری: چندین نوع مواد پلیمری در فرم خام برای تولید دستکشهای حفاظتی خود مورد استفاده قرار می گیرند. از این بین، لاستیک کاربرد بسیار بیشتری به دلیل تامین میزان بالایی از مهارت و چابکی دارد. در مواد پلیمری به طور کلی تبادل هوا بین پوست و محیط وجود ندارد.

لاتكس: از تركيبات مصنوعي و طبيعي لاستيك ساخته مي شود. از دستكش لاتكس براي محافظت دست در مقابل اسيد، قليا، نمكها، در هنگام كار با تجهيزات آزمايشگاهي، مواد غذايي، وسايل برقي(دستکش های حفاظت در برابر الکتریسته) و الكترونيكي استفاده مي كنند. خصیصه برجسته لاتکس قدرت انعطاف ، کشسانی و مقاومت در برابر حرارت است. بعلاوه مقاومت سایشی آنها موجب شده که در هنگام عمل سائیدن و صیقل دادن، دست کارگران را در برابر محلولهاي آبی اسیدها ، آلکیل ها ، نمکها و کتونها محافظت نماید . دستکشهاي لاتکس موجب عکس العمل هاي آلرژیک در تعدادي از اشخاص شده بودند و به همین علت براي همه کارکنان مناسب نیستند . دستکش هاي با خاصیت آلرژیک کم ، دستکش هاي بدون پودر و آستر دار ممکن است براي کسانی که با دستکشهای لاتکس حساسیت دارند مناسب باشد. این دستکش ها توسط شرکت Ansell در استرالیا تولید و توسعه یافته اند.

نئوپرن: از لاستیک مصنوعی و با انعطاف خوب ، مهارت انگشتان ، دانسیته بالا و مقاومت در برابر پارگی عرضه شده اند. اين ماده در مقابل مواد خورنده و حلالها داراي مقاومت خوبي مي باشد. گاهي اوقات آستردار و گاهي بدون آستر ساخته مي شود. اين دستكشها براي حفاظت پوست در مقابل روغن ها، اسيدها، الكل ها، جوهرها، مواد با خصوصيت برودتي، كتونها، چربيها با ويسكوزيته بالا (گريس)، پاك كننده ها و شوينده ها،در فرآيندهاي پتروشيمي، عمليات چربي زدايي، پالايشگاهها، مواد شيميايي، رنگ پاشي،رنگ بري، ظرف شويي ها كارگاهي استفاده مي شود. عموماً خواص مفاومتی پوششی و شیمیائی ممتازي نسبت به دستکش هاي ساخته شده با لاستیک طبیعی دارند .و عموما به عنوان دستكشهای حفاظت در برابر مواد شیمیایی به کار میروند.

نيتريل (دستكش ضد حلال): نيتريل يك لاستيك مصنوعي است كه اسم اختصاصي آن NBR (آكريل نيتريل بوتادایین) مي باشد. دستكش نيتريلي اولويت مناسبي براي جلوگيري از سوراخ و برش و سايش مي باشد. هرچند براي مشاغلی که در آن به انعطاف و حساسیت نیاز است کاربرد دارد و در هنگام استفاده زیاد ، حتی بعد از تماس طولانی مدت با مواد در هنگام کار با روغن ها ، گریس ها ، اسید ها ، مواد سوزاننده و الکل ها استقامت می نماید ، اما بطور کلی براي استفاده با عوامل اکسید کننده قوي ، ترکیبات آروماتیک ، کتونها و استات ها پیشنهاد نمی شود .

وينيل (P.V.C): نوع P.V.C آن داراي كاربرد بيشتري است. اين نوع دستكش در رنگهاي مشخصي جهت تشخيص بهتر ساخته مي شوند. متداول ترين رنگهاي موجود رنگ قرمزآبي نفتي و سبز مي باشد. اين دستكشها از جنس پلاستيك مي باشند كه در برابر اسيدها، قلياها و الكلها مقاومت خوبي دارند( دستكشهای حفاظت در برابر مواد شیمیایی)ولي دربرابر حلالها مقاومت ندارند. دستكشهاي وينيلي جايگزين خوبي از نظر اقتصادي براي دستكشهاي لاتكس مي باشند. بهترين ماده براي مقابله با اسيد و قليا، PVC است.

این نوع دستکش ها در طی فرآیند فرو بردن دستکش نساجی (به طور کلی انواع بافتنی) در یک سیستم پلیمری خیس ایجاد می شوند. در این حالت یک لایه نازک از پلیمر به صورت روکش بر روی دستکش های نساجی کشیده می شود که در نتیجه تا حدی نفوذ پذیری آن نسبت به مواد شیمیایی، بیولوژیکی و همچنین سوراخ شدن،کاهش می یابد. این فرایند را می توان چندین بار تکرار و یا با پلیمرهای متفاوت انجام داد و در نتیجه لایه روکش را با ضخامت های مختلفی تولید نمود. علاوه بر این با حفظ مقاومت دستکش بافتنی با در برابر خطرات شیمیایی، بیولوژیک و سوراخ شدن ، انعطاف پذیری دستکش را حفظ نمود.

به منظور بهبود انعطاف پذیری و حفظ تهویه هوای بین دست و دستکش، گاهی دستکش را به صورت نیمه پوشیده شده با لایه های پلیمری پوششی تنها در کف دست و انگشتان تولید می کنند. در نتیجه از طریق بخش بافتنی در پشت دستکش تبادل هوا با هوای محیط صورت می گیرد. از سوی دیگر، حفاظت مکانیکی و شیمیایی تنها در مکان های پوشش داده شده با پلیمر های موجود، ارائه می شود.

روش ساخت:

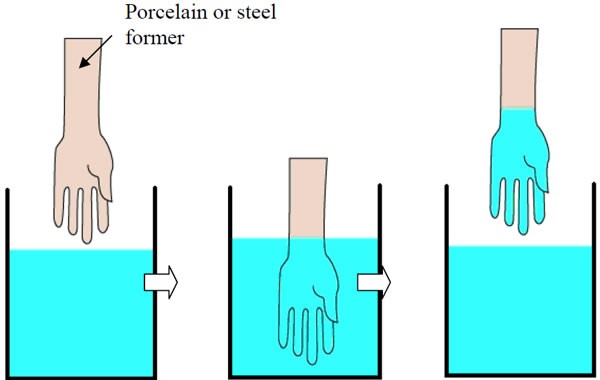

بسته به نوع مواد مورد استفاده، نوع ساختار انتخابی و خواص نهایی مورد نظر، روش های خاصی ممکن است در مراحل مختلف تولیدی دستکشهای حفاظتی مورد استفاده قرار گیرد. تکنیک های اصلی تولید شامل نساجی، فرآیند قالب گیری، غوطه ور سازی، پانچ و جوشکاری می باشد. روش نساجی به صورت بافتن الیاف دستکش به اشکال مختلفی صورت می گیرد. در روش غوطه ور سازی یک قالب آماده دست را در مواد پلیمری یا فلزی غوطه ور نموده و دستکش مورد نظر ساخته می شود. این روش در شکل زیر نمایش داده شده است.

روش پانچ و جوشکاری روش جدیدی برای جوش دادن قطعات پلیمری و پلاستیکی می باشد، اما این روش به خوبی روش غوطه ور سازی نیست. در روش قالب سازی از دستگاههای تزریق پلاستیک استفاده شده و مواد به صورت گرانولی به دستگاه تزریق شده، پس از ایجاد شکل مناسب از دستگاه خارج می شوند.

این دستکش ها در مقایسه با دستکش های بافتنی و بیشتر دستکش های دوخته شده در برابر رطوبت و مواد شیمیایی محافظت بهتری ایجاد میکنند . اما نباید فراموش کرد که این محافظت نسبی است و در صورتیکه مواد شیمیایی و یا رطوبت قابل توجه باشد و همچنین برای مواجهه با جریان الکتریکی بهتر است از دستکش های پلیمری استفاده شود .

بیش از 41 % حوادث ناشی از کار مربوط به آسیبهای وارده به دست و انگشتان میباشد. دست انسان را خطرات متعددی از جمله لبه های تیز و برنده ، ضربات مكانیكی، مواد شیمیایی، حرارت ، الكتریسیته ، ارتعاش و پرتوهای رادیواکتیو در محیطهای کاری تهدید میکند که جهت پیشگیری از این آسیبها آشنایی با الزامات عمومی بكارگیری این تجهیزات حفاظتی و انواع دستكشهای حفاظتی ضروری است. در تصویر زیر چندین نوع دستكش دیده میشود .

- خطرات مکانیکی: خطرات مکانیکی اصلی شامل بریدگی، سوراخ شدن، سائیدگی، سوراخ شدن دست توسط سوزن های پزشکی و خراش می باشد. بریدگی توسط اشیاء تیز مانند تیغه (چاقو)، شیشه یا فلزات صورت می گیرد، در حال حاضر در بسیاری از محیط های کار، از جمله ماشینکاری فلز، آماده سازی مواد غذایی و صنایع شیشه سازی این خطرات وجود دارد. محیط های کاری که در آنها ابزارهای متفاوتی برای سوراخ کردن چوب یا فلزات بکار می رود، امکان ایجاد سوراخ شدن پوست وجود دارد، نمونه هایی از این محیط های کار عبارتند از فلزکاری، ماشینکاری، باغبانی و مکانیکی.

سوراخ شدن دست با سوزن های پزشکی: این خطر در درجه اول در محیط های پزشکی و بیمارستانی شایع است. با این حال، به تدریج در بخش هایی مانند اجرای قانون (پلیس)، خدمات تادیبی و نگهداری، پارک ها، خیابان ها و .... گسترش یافته است.. سوراخ ایجاد شده توسط سوزن های پزشکی با خطر ابتلا به بیماری های منتقله از راه خون، مانند اچ آی وی، هپاتیت B و هپاتیت C همراه است. خراش به دلیل اعمال تکراری مکانیکی مانند مالش ایجاد می شود هنگامی که تماس تصادفی با یک شیء ساینده در حال حرکت بوجود آید.

- خطرات شیمیایی: مواد شیمیایی می تواند به صورت گاز ها، بخارات و مایعات مختلف باشد. انواع مختلفی از این مواد در محیط های کاری وجود دارد از قبیل حلال ها، دترجنت ها و ....

- خطرات دمایی و آتش: خطرات حرارتی شامل هر دو سرما و گرما می باشد. این خطرات در محیط های مانند صنایع آماده سازی مواد غذایی، کارگاه های صنعتی، سنگ معدن، صنایع فلزی، شیشه سازی و ... را می توان پیدا نمود. انتقال حرارت می تواند از طریق انتقال (تماس مستقیم با سطوح داغ یا سرد)، همرفت (جریان هوا یا شار مایع) یا تابش (شعله، خورشید) انجام می شود. در محیط های گرم باید دو خطر حرارت و آتش در نظر گرفته شود.

- خطرات بیولوژیکی: منابع مختلف آلودگی های بیولوژیکی مانند تماس با مایعات بدن انسان یا حیوان در محیط غیر بهداشتی وجود دارد.

- خطرات الکتریکی: برخی از فعالیت های کاری با خطر شوک الکتریکی در ارتباط می باشند مانند کارکنان اداره برق، واحد های تاسیسات

- ارتعاش: ارتعاش می تواند اثرات سوء بر سلامت داشته باشند، به ویژه هنگامی که فرد به تکرار با آن مواجهه دارد. ارتعاش در دست باعث ایجاد بیماری رینود، یا بیماری انگشت سفید می شود که با تخریب جریان گردش خون حس و قدرت در انگشتان را از بین می برد. ارتعاش در دست همچنین باعث خستگی می شود.

- اشعه: اشعه های یونیزان مانند آلفا، بتا، گاما، اشعه ایکس، اشعه مادون قرمز و فرابنفش که در فرآیندهای خاص ظاهر می شود، می توانند به سلول های بافت زنده آسیب برسانند.

مخاطرات نيازمند حفاظت دست و بازو:

اگر کارگران به طور قطعی یا احتمالی در معرض خطرات دارای پتانسیل آسیب رسانی به دست باشند، باید برای آنها وسایل حفاظت از دست و بازو را فراهم کرد. خطراتی همچون:

- برش، پارگی یا خراش شدید

- سوراخ شدن

- خطرات الکتریکی

- سوختگی حرارتی

- گرمای بیش از حد

- خطرات شیمیایی

- جذب مواد شیمیایی مضر

- سوختگی شیمیایی

- تاول زدگی، تحریک و سوزش

- و به طور کلی کلیه مخاطرات ذکر شده در محیط کار

یكی از مشكلات مهم صنایع به ویژه در کشورهای در حال توسعه ، مشكلات ایمنی و بهداشتی پرسنل شاغل در صنایع است. ایمنی به عنوان شاخصی در خصوص درجه نسبی فرار از خطر و بهداشت حرفه ای به عنوان مفاهیمی برای ارزیابی میزان تماس شاغلین با آلاینده های مختلف و متعدد محیط های کار از جمله موارد حائز اهمیتی هستند که مدیران صنایع می بایست به آن توجه کنند. بدیهی است شناسایی و کنترل خطرات برای بالا بردن سطح بهره وری در صورت دارا بودن محیطی بهداشتی، ایمن و کارگران سالم امكان پذیر خواهد بود.

مواد 110-77 فصل هفتم آیین نامه های حفاظت و بهداشت کار, مقررات عمومی حفاظت و نگهداری از تجهیزات حفاظتی جهاز تنفسی را بطورکامل بیان میدارند که این مقررات وشرایط به شرح ذیل می باشند :

1. در مواردی که با حریق مبارزه می کنند یا عمل نجات انجام میدهند و یا در هوای غیرقابل تنفس ناشی از تراکم گاز با نقصان اکسیژن کار می کنند.

2. در موارد زیر باید از دستگاههای اکسیژن استفاده گردد :

3. قطر داخلی لوله های خرطومی یا قابل انعطاف ماسکها نباید از cm 5/2 کمتر باشد و لوله باید طوری باشدکه پاره نشود و بر اثر پیچ خوردن یا تاشدن راه عبور هوا را مسدود نکند.

4. نصب دهانه لوله مکنده هوا باید در محلی باشدکه هوای تمیز و پاک برای دستگاه تا’مین شود.

5. به مجرد مشاهده علائم خروج مواد شیمیایی از محفظه فیلتردار باید فیلتر آن را تعویض کرد.

6. استفاده از ماسکهای تنفسی مجهز به قاب یا محفظه فیلتردار در کار با مواد شیمیایی, در محوطه های کوچک یا اماکنی که تهویه آنها ناقص است, یا در فضایی که اکسیژن آن کم است, ممنوع می باشد.

7. برای حفاظت دربرابر بخارهای خورنده و حلالها, گازهای مضر و هوای کم اکسیژن, استعمال ماسکهای فیلتردار با عمل مکانیکی ممنوع است.

8. ماسکهای حفاظتی باید بخوبی بر روی پوست صورت بنشینند و درز و منفذی به خارج نداشته باشند.

9. به محض احساس ناراحتی در تنفس باید فیلتر ماسک را تعویض کرد.

10. قابها و محفظه های فیلتردار باید پس از هر بار استفاده تعویض شوند. اگر هم از آن استفاده نشده باشد باید پس از انقضاﺀ مدتی که سازنده تعیین کرده است، تعویض شوند.

11. از ماسکهای تنفسی در صورتی میتوان با هوای فشرده استفاده کردکه هوای مزبور قبلا توسط صافی که در مجاری آنها قرار داده اند, تمیز و خشک شده باشد. ورود هوای فشرده بهتر است با دستگاه وانتیلاتور انجام پذیرد, استفاده از کمپرسور حتی المقدور توصیه نمی شود.

12. فاصله نقطه اتصال دستگاههای تنفسی که با هوای فشرده کار می کنند, تا محل اصلی دهنده هوا، نباید بیش از m 45 باشد.

13. فاصله ماسکهایی که دارای لوله خرطومی یا قابل انعطاف هستند, تا محل اتصال به لوله اصلی, نباید بیش از m5/7 باشد.

14. در مواردی که محل کار بیش از m 45 از نزدیکترین منبع هوای سالم فاصله دارد و استفاده از ماسکهای فیلتردار برای آنها مجاز نباشد.

15. در دستگاههای اکسیژن دهنده, شیر تقلیل فشار هوا باید طوری تنظیم شودکه حداقل در هر دقیقه 2 لیتر اکسیژن از آنها خارج شود.

بیشتر...

وقتی که موارد ایجاد کننده محدودیت استفاده از رسپیراتورها در محیط وجود نداشته باشد می توانیم از رسپیراتورها استفاده کنیم اما بررسی تمامی رسپیراتورها قبل و بعد از هر دفعه استفاده با توجه خاص به بخشهای لاستیکی یا پلاستیکی که می تواند خراب یا خم گردد مهم می باشد . ماسک ، بندهای سر ، شیرها ، لوله های اتصال ، کارتریجها و یا فیلترها باید در وضعیت خوبی باشند . بازرسی رسپیراتورها باید شامل بررسی محکم بودن اتصالات نیز باشد .

کاربر باید حداقل ماهی یکبار رسپیراتورهای SCBA را بازدید نماید و مطمئن شود که سیلندرهای اکسیژن و هوا مطابق با دستورالعمل سازنده کاملا شارژ شده اند. بازدید باید شامل بررسی رگولاتور و تجهیزات هشدار دهنده نیز باشد تا از عملکرد صحیح اطمینان حاصل شود . کارفرمایان باید سوابق و تاریخ بازدید و نتایج آنرا نگهداری نمایند .

کاربران باید کارتریجهای شیمیایی و کانیسترهای ضد گاز را در صورت نیاز مطابق با توصیه های سازنده تعویض نمایند تا حفاظت کامل ارائه شود . به علاوه آنان باید فیلترهای شیمیایی را در مواقع نیاز به منظور جلوگیری از مقاومت زیاد تعویض نمایند . تنها افراد با تجربه مجاز به تعمیـــر بخشهای ویژه رسپیراتورهـــا می باشند . این افراد باید مطابق با دستورالعملهای کارخانه سازنده اقدام به تعمیر نمایند . و تلاش به تعمیر یا تعویض خارج از دستورالعملهای سازنده عمل نکنند .

در کنار بازرسی های انجام شده باید نکات ایمنی استفاده از رسپیراتورها را مد نظر قرار داد.

جنس لاستیکی که برای تهیه ماسک تنفسی می باشد ، دارای ویژگی هایی است که تا مدتها دوام می آورد وبنابراین نیازی نیست . برای نگهداری آن در طولانی مدت اقدامات احتیاطی خاصی انجام دهید. در هر حال توصیه می شود محافظهای صورت جدید را در بسته بندی اصلی آنها و در جای خشک و دور از رطوبت یا گرمای احتمالی نگهداری کنید .

فيلترها نبايد در محيطی که مواجهه با عناصر اصلی تشکيل دهنده آلودگی از رنج کارآيی فيلتر بالاتر است استفاده شوند. فیلترهای متعددی برای خطرات خاص طراحی شده اند اما سه نوع فیلتر اصلی برای محافظ های تنفسی تصفیه کننده هوا وجود دارد:

- فیلتر های مخصوص ذرات ریز

- فیلتر های مخصوص گاز و بخارات

- فیلترهای ترکیبی ذرات و گاز/بخار

فیلتر های مخصوص ذرات ریز

این نوع فیلتر, ذرات جامد از قبیل گرد و غبار, فیوم یا دود را پاک می کنند و مانند فیلتر موتور ماشین عمل می کنند تجهیزاتی که فیلترهای مورد استفاده قرار می گیرند ممکن است ماسک های تنفسی فیلتر کننده دهانی یا محافظ های تنفسی با فیلترهای قابل جایگزینی باشند. فيلترهای جاذب ذرات مطابق استاندارد از نفوذ ذرات هوابرد محافظت می کنند. اینگونه فیلترها با حرف P وبابرچسب نوار سفيد رنگ نام گذاری شده اند و با کد هایP1,P2,P3 ناميده می شوند.کارايی فيلتر P3>P2>P1 می باشد.

فيلتر P1 تا زمانيکه آلودگی به 4 برابر OEL برسد قابل استفاده است

فيلتر P2 تا زمانيکه آلودگی به 10 برابر OEL برسد قابل استفاده است

فيلتر P3 تا زمانيکه آلودگی به 20 برابر OEL برسد قابل استفاده است

فیلترهای گازی

هوای دارای گاز يا بخار آلاينده با عبور از روی مواد جاذب فيلتر کارتريج يا کانسيتر با آلاينده واکنش داده و تصفيه می شود بعضی از جاذبها نسبت به يک آلاينده، اختصاصی بوده و ممکن است در مقابل ساير آلاينده ها حفاظتی را تامين نکنند بنابراين در انتخاب نوع مناسب فيلتر بايد دقت شود. همچنين موضوعی که دارای اهميت بسزايی است عبور آلاينده بدون حذف از ميان ماده جاذب است که به اين حالت Break through می گويند و حالتی است که ماده جاذب فيلتر، توانايی خود را از دست داده و در نتيجه آلاينده به درون سيستم تنفسی نفوذ می کند که با توجه به بوی ماده قابل شناسايی است. يکی از مهمترين مواد جاذب، کربن فعال می باشد که با تغييرات ذيل جاذب مناسبی برای گازها و بخارات می باشد.

1- با آغشته کردن کربن فعال با يد می توان بخارات جيوه را جمع آوری کرد.

2- با آغشته کردن کربن فعال با برخی از اکسيدهای فلزی می تواند جاذب گازهای اسيدی باشد.

3- با آغشته کردن کربن فعال با برخی نمکهای فلزی می توان آمونياک را جداسازی کرد.

4- با آغشته کردن کربن فعال با اسيد فسفريک يا نمک آن می توان برای کنترل آمونياک استفاده کرد.

5- با آغشته کردن کربن فعال با مواد قليايی برای کنترل گازهای اسيدی نظير دی اکسيد گوگرد، سولفيد هيدروژن-کلر استفاده می شود.

فیلترهای گازی در دسته های متفاوتی تولید می شوند و جهت انتخاب صحیح به فرد اجازه انتخاب می دهند. این فیلترها بر اساس ظرفیت جذبشان طبقه بندی می شوند. فیلتر گازی 1 (کوچک) فیلتر گازی 2 (متوسط ) فیلتر گازی 3 ( بزرگ ). فيلترهای گاز و بخارات در سه کلاس توليد شده اند تا به استفاده کننده اجازه داده شود که بهترين نوع را برای کار خود انتخاب کند که اين کلاس ها براساس ظرفيت جذب می باشد. در هنگام استفاده از فيلترهای گاز و بخارات نبايد غلظت آلودگی از مقادير ذيل تجاوز نمايد اين مقادير تحت استاندارد EN 141:2000 است :

برای فيلترهای کلاس 1 برابر 10/0 درصد حجمی

برای فيلترهای کلاس 2 برابر 5/0 درصد حجمی

برای فيلترهای کلاس 3 برابر 1 درصد حجمی

طبقه بندی فيلترهای گازی:

اين طبقه بندی بستگی به مقدار گازی دارد که توسط فيلتر جمع آوری می شود هر چه مقدار ظرفيت حذف و يا جمع آوری گاز بيشتر باشد فيلتر در مقابل غلظت مشخصی از گاز در مدت زمان بيشتری می تواند دوام بياورد. فيلترهای گازی برحسب ظرفيت جمع آوری آلاينده های گازی در يکی از چهار گروه ارائه شده در جدول ذيل قرار می گيرند.

|

گروه |

عملکرد |

|

AUS |

فيلترهای با ظرفيت جذب پايين و عمر کوتاه |

|

1 |

فيلترهای با ظرفيت جذب پايين |

|

2 |

فيلترهای با ظرفيت جذب متوسط |

|

3 |

فيلترهای با ظرفيت جذب بالا |

فيلترهای گروه AUS و گروه 1 به عنوان فيلترهای کارتريج و فيلترهای گروه 3 به عنوان گروه کانيستر معروف هستند به علت تفاوتهای احتمالی در مواد بکار رفته برای فيلترهای هر طبقه الزاما ابعاد فيزيکی فيلترهای گازی گروه 2 يا 3 بزرگتر از ابعاد فيلترهای گروه پايين تر خواهد بود با اين حال عموما گروهی که شماره بالاتری دارد دارای فيلترهای با جرم بيشتر و حجم بيشتر ماده جاذب می باشد يعنی جرم و تراکم ماده جاذب است که انتخاب آن را مشخص می نمايد.

فيلترهای گازی نيز مانند فيلترهای غبارگير به انواع ذيل تقسيم می شوند:

|

برخی از انواع فيلترهای گازی |

||

|

رديف |

نوع |

کاربرد |

|

1 |

A |

جذب گازها و بخارات آلی با نقطه جوش بيشتر از 65 درجه سانتی گراد |

|

2 |

B |

جذب گازها و بخارات غير آلی (معدنی) مانند دی اکسيد يا منواکسيد کربن |

|

3 |

E |

جذب گازها و بخارات اسيدی مثل دی اکسيد سولفور |

|

4 |

K |

آمونيوم و گازها و بخارات مشتقات آن |

|

5 |

AX |

جذب گازها و بخارات آلی با نقطه جوش کمتر از 65 درجه سانتی گراد |

|

6 |

CO |

جذب منواکسيد کربن |

|

7 |

Hgp3 |

جذب بخارات جيوه |

|

8 |

R51A |

بخارات آلی |

|

9 |

R52A |

سولفيد هيدروژن-سولفور دی اکسايد-کلرايد هيدروژن-کلرين |

|

10 |

R53A |

دی اکسايد کلرين-کلرايد هيدروژن-کلرين- بخارات آلی |

|

11 |

R54A |

متيل آمين-آمونياک |

|

12 |

R59A |

کلرين –بخار جيوه |

|

13 |

R60A |

فرمالدئيد |

|

14 |

R61 |

بخارات آلی-فلورائيد هيدروژن-فرمالدئيد-دی اکسيد نيتروژن-متيل آمين-.... |

گاهی به علت وجود مخلوطی از گازها در محيط کار ترکيبی از فيلترها نيز بکار می رود که بنابر دستورات سازنده بايد مورد استفاده قرار گيرد. مانند فيلتر A1B1 – A1B1E1K1

فیلترهای ترکیبی

این نوع فیلترها ذرات ریز, بخارات و گازها را از هوا پاک می کنند از این فیلترها در جایی که بیش از یک نوع خطر وجود دارد استفاده می شود. همانطوريکه قبلا ذکر شد هنگامی که نياز است تا گاز و بخارات محيط وگرد وغبارها باهم جذب شوند دو فيلتر گاز و بخارات و فيلتر گرد وغبار بصورت سری به هم چسبيده استفاده می شود. و يا هنگامی که فيلتر گاز و بخارات بايد قوی تر باشد از دوفيلتر که بصورت سری به هم متصل شده اند استفاده می گردد مانند A2 يا AB1P3 . می توان از فيلتر HEPA نيز در ساخت برخی ماسکهای تصفيه کننده هوا استفاده کرد در صورت استفاده ازاين فيلتر فاکتور حفاظتی آن افزايش می يابد.

در خصوص انتخاب فيلترهاي گيرنده ذرات ، معمولا در استانداردهاي جهاني فيلترهاي ذره گير را با حروف (P ) نمايش مي دهند كه داراي انديس هاي عددي است كه قدرت فيلتراسيون را نشان مي دهد در انتخاب آن درصد تركيب ذرات قابل تنفس (Respirable ) نسبت به (Total ) مطرح است . جهت انتخاب فيلترهاي گاز و بخار از كدهاي رنگي كه بر روي فيلترها نصب شده استفاده ميشود پارامتر ديگر در انتخاب اين فيلترها انديس هاي عدد است كه مثلا در استاندارد هاي اروپا از 3-1 است كه ظرفيت و قدرت جذب فيلتر را نشان مي دهد .

فیلترهای مرکب برای ترکیبی از ذرات و گازها قابل استفاده اند. این فیلترها ، با علامات مخصوص گازها و ذرات مشخص شده اند. مثلاً : A2 فیلتری است با ظرفیت جذب متوسط برای بخارات آلی با نقطه جوش بالای 0c 65 ، یک فیلتر P3 ، فیلتر ذره گیر با کارآیی بالا در برابر ذرات جامد و مایع است و A2P3 فیلتر ترکیبی است که خاصیت جذب دو طرفه آلاینده ها را دارد. از سری قرار دادن فيلترهای گازی وذره ای فيلترهای تر کيبی تشکيل شده اندکه همزمان گاز وبخارات وذرات آلودگی را جذب می کنند.آنها دارای علامت دوجزئی از گازوذرات می باشند. بطور مثال فيلتر A2P3 برای نقاشی مناسب می باشد.

فيلترهای گازی و ذره ای با يکديگر نيز مورد استفاده قرار می گيرند

1- فيلترهای توام جداگانه: اين نوع ماسک تنفسی دارای يک فيلتر گازی به همراه فيلتر ذره ای است که کاملا از يکديگر جدا هستند فيلتر ذره ای از گروه P3,P2,P1 می باشد و در ورودی ماسک نصب می شود. مانند A2P3

2- فيلترهای توام مرکب: در برخی موارد ماسکهای تنفسی دارای فيلتر مرکبی است که علاوه بر تامين حفاظت در برابر تراکمهای پايين گاز يا بخارات، دارای فيلتر ذره ای نوع P3,P2,P1 می باشد. مانند A1B1P3

در هر دوی اين ماسکها می توان از يک پيش فيلتر در ورودی ماسک استفاده کرد تا ذرات درشت تر را جذب نموده و عمر فيلتر اصلی را بيفزايد. پيش فيلتر های P1 دارای کارايی کم بوده و پيش فيلترهای P2 دارای کارايی متوسط و پيش فيلترهای P3 دارای کارايی بالايی می باشند بعد از انتخاب یک فیلتر مناسب نکته حائز اهمیت عمر استفاده از یک فیلتر و مدت زمان انبارش آن است.

این پارت بسیار طولانی است و به راحتی قابلیت تبدیل به سه پارت را دارد . البته باید با جمله بندی های جدید لینک آنها را به سایر صفحات و مخصوصا سایر مقالات فراهم کرد . دقت کنید که انتقال به سایر مقالات بسیار اهمیت دارد

کانیسترها مشابه کارتریجها میباشند با این تفاوت که حجم ماده جاذب موجود در کانیسترها از کارتریجها بیشتر و از نظر سایز بزرگتر از آنهاست، بزرگترین تفاوت میان کانیسترها و کارتریجها در این است که کانیستر و ترجیحاً ماسک آنها معمولاً دارای دریچه استنشاقی است.

رسپيراتور سيستم کانيستر از نوع FULL FACE تمام صورت می باشد واز جنس Rubber (لاستيک طبيعی) و يا Silicon (سيليکون) ساخته شده است(استفاده از سیلیکون در و دارای بندهای کشی می باشد که روی سر و گردن قرار می گيرند و سيستم کانيستر را روی صورت محکم می کنند. در اين نوع رسپيراتور يک فيلتر کانيستر می توان استفاده کرد واين نوع فيلتر ظرفيت 250 ميلی ليتر گاز را داردوتحت استاندارد EN141 و EN143 می باشد.

فيلترهای کانيستر قابليت جذب گازها و بخارات و ذرات را دارند که به صورت فيلترهای با قابليت جذب گاز مانندA2 ,A1 و هم به صورت فيلترهای با قابليت جذب ذرات مانندP3 می باشند . و بدين نحو می توان از حالت ترکيبی آن نيز مانندA2P3 استفاده کرد . در اين نوع فيلترها که به صورت پيچی روی رسپيراتور محکم می شوند هوا از يک دريچه وارد می شود واز روی ماده جاذب می گذرد وهوای تصفيه شده وارد دستگاه تنفسی می گردد. در مواقعی که از اين نوع فيلترها استفاده نمی شود بايد دريچه ورودی هوا مسدود گردد.

کد رنگی کانیسترها و موارد استفاده بر اساس OSHA

|

کدرنگی |

ماده آلاینده |

|

سفید |

گازهای اسیدی |

|

سفید با نوارهای سبز با عرض نیم اینچ که تا نزدیکی ته كانیسترادامه دارد. |

گاز اسیدسیانیدریک |

|

سفیدبانوارهای زرد با عرض نیم اینچ که تا نزدیکی ته کانیستر ادامه دارد. |

گاز کلر |

|

سیاه |

بخارات آلی |

|

سبز |

گاز آمونیاک |

|

سبز با نوارهای سفید با عرض نیم اینچ که تا نزدیکی ته کانیسترادامه دارد |

گازهای اسیدی و آمونیاك |

|

آبی |

مونوکسیدکربن |

|

زرد |

گازهای اسیدی و بخارات آلی |

|

زرد با نوارهای آبی با عرض نیم اینچ که تا نزدیکی ته کانیستر ادامه دارد |

گازاسیدسیانیدریک و بخارات کلروپیکرین |

|

قهوه ای |

گازهای اسیدی،بخارات آلی وگازآمونیاک |

|

ارغوانی |

موادرادیواکتیو به استثنای تریتیوم وگازهای کمیاب |

|

رنگ کانیستر برایآلودگی مورد نظر که در بالا ذکر شده است همراه با نوارهای خاکستری که تا نزدیکی ته کانیستر ادامه دارد . |

ذرات(گردوغبار،دودفلزی ، مه ، دود) در دسته بندی باهریک ازگازهای بالا یا بخارهای فوق |

|

قرمز با نوارهای خاکستری با عرض نیم اینچ که تا نزدیکی ته کانیستر ادامه دارد |

تمام آلوده كننده های اتمسفری ذكر شده در فوق |